- Daten und Fakten zum Projekt

- Leistungsfähiger Trockner verhindert Kondensation

- Umfangreiche Planung

- Exakte Feuchteregulierung bei geringen Arbeitstemperaturen

- Energiekonzept mit Synergie

- Herausforderung Montage

- Einfacher und sicherer Betrieb

- Das Arbeitsprinzip eines Adsorptionstrockners

Der Neubau der Traditionsbrauerei Wieninger in Teisendorf bei München ist ganz auf die sichere Lagerung von schmackhaftem Bier ausgelegt. Der Betrieb eines Adsorptions-Trockners garantiert dabei auch bei feuchter Außenluft im Lager eine stets trockene Innenraumluft und damit Sicherheit und Hygiene.

Daten und Fakten zum Projekt

Die Privatbrauerei M.C. Wieninger aus Teisendorf bei München pflegt die Bierbraukunst seit 350 Jahren. Inzwischen produziert sie 16 Biersorten, von Traditionsbieren bis zu leichten Biermischgetränken. In einem modernen Neubau der Brauerei gärt das Bier nach und reift in 50 Tanks mit Volumen von 100 bis 300 hl. Insgesamt lagern dort 11.000 hl in großvolumigen Edelstahlbehältern, deren Außenwandung auf etwa 0 °C gekühlt wird und die selbst nicht über eine weitere Dämmung verfügen. Eine maximal mögliche Dämmung gegenüber der Außenluft gewährleistet hingegen die Konstruktion des besonders dicht ausgeführten Lagergebäudes. Im Winter beträgt die Raumtemperatur in der Lagerhalle 3 bis 4 °C, im Sommer sind es zwischen 8 und 10 °C. Damit sich auf den Oberflächen der hochwertigen Edelstahltanks kein Kondensat und Eis bilden, muss die Raumluft demnach stark getrocknet werden.

Leistungsfähiger Trockner verhindert Kondensation

Der größte Aufwand zur Trocknung des Lagers besteht im Sommer, wenn in die Räume eingeströmte, warme und feuchte Außenluft abkühlt und es an den kühlen Oberflächen zur Kondensation kommt. Deshalb und wegen der tiefen Temperaturen wurde ein leistungsfähiger Adsorptionstrockner „Typ DA 18.000″ des Herstellers Condair eingesetzt. Er kann der Luft in einer Stunde bis zu 32 kg Wasser entziehen. Dazu bläst ein energieeffizienter Ventilator die Raumluft durch einen mit dem Adsorptionsmittel Silikagel beschichteten Rotor. Auf dessen großer Oberfläche adsorbiert die Luftfeuchtigkeit, während sich der Rotor weiterdreht und gegenüberliegend mit heißer Luft regeneriert wird. „Ich kenne Adsorptionstrockner schon seit 15 Jahren und war deshalb von einem Einsatz überzeugt, als es um die Planung des Neubaus ging“, erläutert Bernhard Löw, erster Braumeister bei Wieninger. „Man braucht allerdings ein sehr dichtes Gebäude, um den Eintrag von feuchter Außenluft zu minimieren und um sicher und energieeffizient arbeiten zu können.“ Und auch die gewohnte Arbeitsweise musste modifiziert werden: In einer Brauerei wird normalerweise sehr viel mit Wasser hantiert. Nun muss der Wassereinsatz auf das Notwendigste begrenzt werden, auch beim Reinigen. Damit möglichst wenig Bier ausläuft, das dann weggespritzt werden muss, sind Tanks und Anlagentechnik intelligent verrohrt.

Umfangreiche Planung

„Die Verfahrenstechnik ist wasserarm gestaltet, damit nasse Flächen verringert werden“, beschreibt es Thomas Sigle, Abteilungsleiter Anlagenbau der planenden und ausführenden Firma Kiefer Klimatechnik aus Stuttgart. Er ist verantwortlich für das Konzept und die realisierte Technik für das Raumklima. Im Vorfeld stimmt er den Stahlbau mit dem Architekten ab, plante die Lüftungstechnik und erstellte ein Leistungsverzeichnis für die Entfeuchtungsanlage, inklusive notwendiger Montagen sowie Mess-, Steuer- und Regelungstechnik. Die Anlagen und deren Dimensionierung legte er nach den Parametern nasse Fußbodenfläche, Luftwechsel durch Infiltration und maximale Außenluftfeuchte aus. Auch er hat gute Erfahrungen mit Adsorptionstrocknern gemacht. „Andere Brauereien machen es nach dem gleichen Prinzip und sind höchst zufrieden“, bestätigt er.

Exakte Feuchteregulierung bei geringen Arbeitstemperaturen

Geringe Raumtemperaturen im Winter kann ein Adsorptionstrockner am besten bewältigen. Der Trockner läuft vollständig im Umluftbetrieb, eine nennenswerte Infiltration von feuchter Außenluft wird durch die besonders dichte Bauweise der Lagerhalle verhindert. Die Erwärmung der Umluft beim Durchlauf des Sorptionsrotors kompensieren die Kühlaggregate der Tanks, ebenso einen möglichen Wärmeeintrag von außen im Sommer. Unter dem First wird die getrocknete Luft auf 35 m Raumbreite eingeblasen. „Trockene Luft von oben ist gut für den Bediener, weil er dann nicht im Zug steht“, weiß der Braumeister. Unten wird die mit Feuchte beladene Luft wieder in den Kreislauf gesaugt. Die beidseitigen Ausblasdüsen unter dem Giebel verhindern auch stehende Luft. Die kalten Tanks sind der Antrieb für die Raumströmung und den Kaltluftabfall. Die Anlage kann Luft auf Werte von rund 2,5 g/kg trocknen, und das auch bei niedrigen Temperaturen. Das entspricht einen Taupunktzustand der Raumluft kleiner – 5 °C.

Energiekonzept mit Synergie

Meist verwenden Adsorptionstrockner die Wärmequellen Dampf oder Strom zur Regeneration des Rotors bei etwa 120 °C. Bei dem Bierlager der Brauerei Wieninger jedoch nutzt man dazu 85 °C heißes Wasser, das bereits vorhanden ist und erzeugt so Synergien. Die Brauerei benötigt heißen Dampf für ihre Prozesse. Diesen produziert ein Holzhackschnitzelkessel. Bisher musste die Abwärme des Kessels im Sommer durch eine separate Kühlung kompensiert werden, immerhin rund 40 MWh pro Jahr. Diese Wärme setzt die Brauerei jetzt zur Regeneration des Sorptionsrotors ein. Ein Nahwärmenetz bringt das heiße Wasser zum Trockner. „Die geringe Trockentemperatur als ansonsten üblich führte aber dazu, dass der Trockner und sein Rotor nun größer ausgelegt werden mussten“, erklärt Achim Ochs, Condair. Der Rotor ist auch tiefer als normal, hat somit ein größeres Volumen und kann dadurch die geringe Regenerationstemperatur ausgleichen. Zusätzlich zum Holzkessel speisen zwei nachhaltige KWK-Anlagen, die Strom aus Klärgas produzieren, Wärme in das Netz.

Herausforderung Montage

Der 1,5 t schwere Trockner konnte nur oberhalb der Tanks durch das geöffnete Dach eingebracht werden. Die Montage erfolgte auf einem eigens dafür angefertigten Podest direkt in der Lagerhalle. Für die Luftleitungen unter dem Giebel mussten die Monteure vom Schrägsteiger außerhalb des Gebäudes aus arbeiten. „Eine solche Montage per Steiger ist schon speziell und absolut nicht alltäglich“, betont der Fachingenieur. „Wir mussten in einer Höhe von bis zu 15 m arbeiten – konstruktiv und logistisch nicht einfach. Mit den anderen Gewerken mussten wir daher stundengenau koordinieren.“ Alle Installationen auf der Ebene der Tanks, die mit Wasser gereinigt wird, sind in hochwertigem Edelstahl ausgeführt.

Ein Blower-Door-Test belegte die Dichtigkeit des Gebäudes. Diese ist wichtig, denn „eine Infiltration von feuchter Sommerluft muss man teuer bezahlen, weil der Trockner dann Höchstleistung bringen muss“, berichtet Sigle. Zuletzt wurde noch die Akustik nachgebessert. Ein Nachbar meinte, noch etwas zu hören. „Auftragskonform wurden die garantierten Akustikwerte von maximal 45 dB(A) eingehalten“, berichtet Sigle und ergänzt: „Formal hatte der Nachbar zwar keinen Anspruch darauf, aber aus Kulanz des Bauherren wurden Schalldämpfer in der Außenluft und Fortluft nachgerüstet.“

Einfacher und sicherer Betrieb

Zirka 2.500 Betriebsstunden lief der Trockner im ersten Jahr. Im Dezember fuhr der Braumeister bei 0 °C Raumtemperatur mit einer relativen Restfeuchtigkeit von 25 %. Im Sommer hatte er 15 % relative Restfeuchtigkeit eingestellt. „Das geht bei der Anlage relativ einfach. Die Bedienung ist sehr anwenderfreundlich“, berichtet er. „Andere fahren mit einer relativen Restfeuchtigkeit von 5 %. Ich überlege nun, ob ich das in Abhängigkeit der Außentemperatur flexibel anpasse, denn jedes Prozent Entfeuchtung kostet ja viel Geld.“ Zum Energiesparen seien das die Stellschrauben. Sein Fazit ist: „Die Anforderungen, die an die Lüftungsanlage gestellt wurde, sind zu 100 Prozent erfüllt.“

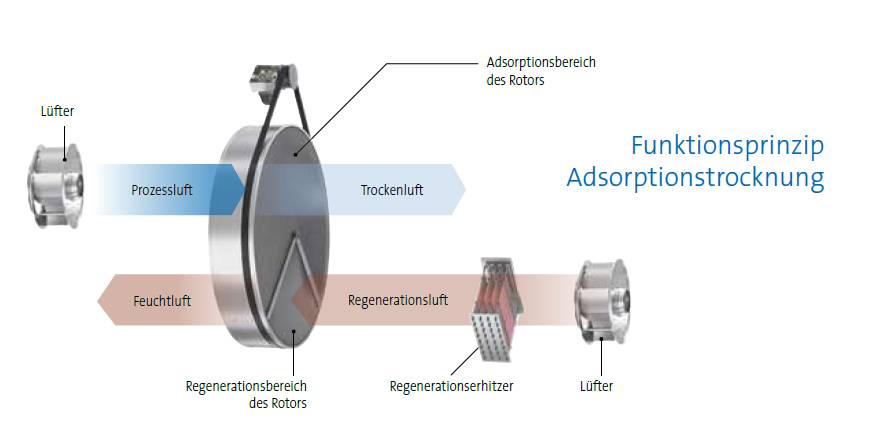

Das Arbeitsprinzip eines Adsorptionstrockners

Das Prinzip der Sorption beruht auf der Eigenschaft hygroskopischer Materialien, Wasserdampf an ihrer Oberfläche zu binden. Diese hygroskopischen Stoffe haben in der Regel eine große innere Oberfläche in Größenordnungen zwischen 600 und 800 m²/g . Aufgrund des enorm niedrigen Wasserdampfpartialdrucks in der direkten Umgebung dieser Stoffe diffundiert Wasserdampf aus Gebieten höheren Partialdrucks (in diesem Fall aus der Umgebungsluft) in jene niedrigeren Partialdrucks (Sorptionsmittel).

Aufbau und Funktionsprinzip eines Adsorptionstrockners (Abb. © Condair)

Die wesentliche Komponente eines jeden Sorptionstrockners ist der Adsorptionsrotor. Dieser besteht aus einer meist gewellten und fein lamellierten Speichermasse mit einer enormen inneren Oberfläche, auf welcher das stark hygroskopischen Silicagel aufgebracht ist. Der Gesamtquerschnitt des Rotors ist in einen Trocknungssektor, welcher 3/4 der Gesamtoberfläche einnimmt, und einen Regenerationssektor von 1/4 der Rotoroberfläche eingeteilt. Die Sektoren sind hierbei gegeneinander abgedichtet.

Der zu trocknende, feuchte Luftstrom (Prozessluft) wird von einem Ventilator angesaugt und durch den Adsorptionsrotor geleitet, der über einen Motor in eine gleichmäßige, langsame Drehung versetzt wird. Der Trocknungssektor des Rotors wird kontinuierlich von dem zu trocknenden Luftstrom durchströmt. Hierbei wird der darin enthaltene Wasserdampf zum größten Teil adsorbiert.

Der nun im Trocknungssektor des Rotors enthaltene Wasserdampf muss natürlich wieder entfernt werden, um die Sorptionskapazität des Silicagels wiederherzustellen und um somit einen kontinuierlichen Trocknungsprozess aufrecht zu erhalten. Dies geschieht im Regenerationssektor, der dazu im Gegenstrom von der Regenerationsluft, welche zuvor in einem Regenerationsregister auf etwa 120 °C erhitzt wurde, durchströmt wird.

Durch das Erwärmen fällt die relative Feuchte der Regenerationsluft auf < 1 % r.F. und der adsorptiv im Rotor gebundener Wasserdampf wird wieder ausgetrieben, es findet also eine Desorption statt. Der ausgetriebene Wasserdampf wird mit dem Feuchtluftstrom nach außen abgeführt. Das für die Regeneration benötigte Luftvolumen beträgt ca. 25 % des Prozessluftstroms. Als Medien zur Erhitzung der Regenrationsluft werden Heißwasser, Dampf, Gasbrenner oder elektrische Energie eingesetzt.

Autor: Achim Ochs, Condair GmbH, Garching

cci126677

Jede Art der Vervielfältigung, Verbreitung, öffentlichen Zugänglichmachung oder Bearbeitung, auch auszugsweise, ist nur mit gesonderter Genehmigung der cci Dialog GmbH gestattet.