Immer wieder spannend: Passt der Volumenstrom oder passt er nicht?

Entrauchungsanlagen dienen zur Sicherstellung der Eigenrettung und zur Unterstützung der Feuerwehr bei Rettungs- und Löschmaßnahmen.

Wie bei allen lufttechnischen Anlagen ist der geforderte Volumenstrom auch bei Entrauchungsventilatoren das wesentliche Abnahmekriterium. Die Bemessung von Entrauchungsanlagen erfolgt in Abhängigkeit der Gebäudenutzung, Gebäudeart, der Größe des zu entrauchenden Bereiches und dem geforderten Schutzziel. Aus diesen Kriterien ergeben sich die technischen Anforderungen für die Entrauchungsanlage und letztlich auch die erforderlichen Volumenströme. Die Einhaltung dieser Anforderungen sind Bestandteil der Baugenehmigung und müssen durch einen Prüfsachverständigen vor der Inbetriebnahme geprüft werden, um die Entrauchungsfunktion sicher zu gewährleisten.

Was tun, wenn die Volumenstromanforderungen verfehlt werden?

Die Gründe dafür können vielfältig sein: So zeigt die Praxis, dass im Projektverlauf die erforderlichen Volumenströme aufgrund von Änderungen relevanter Projektierungsparameter wie z.B. Brandlasten, Raumhöhen, Raumgrößen oder Nutzung mehrmals angepasst werden. Die dafür notwendigen baulichen Anpassungen wie z.B. des Kanalsystems sind dabei meist kaum umsetzbar. Gründe hierfür sind meist der nicht vorhandene Platz für Kanäle mit geeignet großen Querschnitten und deren Kanalführung.

Die tatsächlichen Druckverluste in einer realisierten Anlage können von der geplanten Dimensionierung nicht unerheblich abweichen, da durch bauliche Gegebenheiten z.B. die Kanalführung geändert werden muss. Die Anlagenkennlinie weicht dann von der geplanten Anlagenkennlinie ab und somit auch der Ventilatorbetriebspunkt.

Mit modernen Dimensionierungstools lassen sich die Druckverluste einer lufttechnischen Anlage relativ einfach und genau bestimmen, die tatsächlichen Bauteilverluste in der Anlage können aber tatsächlich auch zusätzlich deutlich von der theoretischen Dimensionierung abweichen. Grund dafür können ungleiche Strömungsgeschwindigkeitsverteilungen über den Strömungsquerschnitt oder Verwirbelungen sein, die durch Kanalumlenkungen oder scharfkantige oder sprunghafte Kanalübergänge verursacht werden. Solche Effekte werden normalerweise durch das Einplanen von Sicherheitsreserven bei der Ventilatordruckerhöhung kompensiert.

Auch die Anströmsituation vor dem Ventilator selbst kann die Ventilatorleistung deutlich beeinflussen. Die für die Anlagendimensionierung verwendeten Ventilatorkennlinien sind auf Normprüfständen ermittelte Kennlinien unter optimalen Einbaubedingungen. Die Einbau- und Zuströmbedingungen in realen Anlagen entsprechen in der Regel nicht solchen optimalen Bedingungen und können die Ventilatorkennlinien deutlich beeinflussen. In diesen Fällen spricht man von so genannten Einbaukennlinien, die von den genormten Prüfstandkennlinien abweichen und bei der Dimensionierung in der Regel nicht berücksichtigt werden.

| Abweichungen des Ventilatorbetriebspunktes in der Anlage gegenüber der theoretischen Planungsauslegung sind in der Regel auf strömungsbedingten Anlagendruckverluste und von Prüfstandbedingung abweichende Einbaubedingungbauliche Abweichungen zurückzuführen. |

In der Gebäudetechnik werden üblicherweise Serienventilatoren eigesetzt. Diese Ventilatorbaureihen, die in verschiedensten Bauarten und Baugrößen hergestellt werden, werden in größeren Stückzahlen mit hoher Fertigungsgenauigkeit industriell gefertigt. Die durch den Fertigungsprozess bedingten Bautoleranzen können aber trotz sehr guter Fertigungsgenauigkeit zu Abweichungen der spezifischen Ventilatorkenndaten führen. Diese Toleranzen sind in der DIN 24166 „Ventilatoren; Technische Lieferbedingungen“ geregelt. Hier sind, in Abhängigkeit von Ventilatoranwendung und Motorleistung, verschiedene Genauigkeitsklassen definiert, in denen zulässige Abweichungen für die typischen Ventilatorkenndaten wie Druckerhöhung, Volumenstrom, Leistungsaufnahme und Schalleistung festgelegt sind.

Der Nachweis der Ventilatorkenndaten erfolgt gemäß Prüfstandmessungen DIN EN ISO 5801 „Ventilatoren- Leistungsmessung auf genormten Prüfständen (ISO 5801:2017); Deutsche Fassung EN ISO 5801:2017“ oder im eingebauten Zustand gemäß VDI 2044 „Abnahme- und Leistungstests an Ventilatoren (VDI-Ventilatorregeln) Ausgabe 2018-11“ oder DIN EN ISO 5802 „Industrieventilatoren – Leistungsmessung im Einbauzustand (ISO 5802:2001 + Amd 1:2015); Deutsche Fassung EN ISO 5802:2008 + A1:2015“.

Zur Bestimmung der leistungsspezifischen Kenndaten von Ventilatoren sind Messgrößen wie

- Drehzahl

- Differenzdruck

- Luftgeschwindigkeit

- Temperatur

- Luftfeuchte

sowie für die Wirkungsgradbestimmung elektrische Daten wie

- Stromaufnahme

- Spannung

- Leistungsfaktor

notwendig. Hierbei handelt es sich um physikalische Messgrößen, die mit entsprechenden Messgeräten ermittelt werden. Die hierbei gewonnenen Messergebnisse (Ventilatordruckerhöhung und Ventilatorvolumenstrom) weisen aufgrund des Messverfahrens, der Lage des Messorts und auch aufgrund der verwendeten Messgeräte eine Messunsicherheit auf.

Aus dem vertraglich festgelegten Betriebspunkt (Druck und Volumenstrom) ergibt sich aufgrund von Bautoleranzen ein Bautoleranzfeld in dem Druck, Volumenstrom und Leistungsaufnahme vom Nennpunkt abweichen können (Tabelle 1). Somit ergibt sich ein möglicher zulässiger Betriebspunktbereich, der alleine aufgrund der Bautoleranzen gegeben ist. Wird der Betriebspunkt dieses Ventilators nun im eingebauten Zustand ermittelt und die erwartete Messtoleranz als Toleranzfeld um den messtechnisch ermittelten Betriebspunkt berücksichtigt, so gilt der Nachweis der technischen Spezifikation erbracht, wenn sich beide Toleranzfelder mindestens berühren (Abbildung 1).

Gebäudetechnische Ventilatoren werden gemäß DIN 24166 (Tabelle 1) leistungsabhängigen Genauigkeitsklassen zugeordnet. Das bedeutet z.B. für Motorleistungen <10kW eine zulässige Abweichung im Druck von +-10% und im Volumenstrom von +-10%.

Berücksichtig man nun noch die Messtoleranzen (Tabelle 2) können z.B. beim Volumenstrom zulässige Abweichungen zwischen Messung und Auslegungspunkt bis zu +-15% auftreten. Die Toleranzen für die Betriebswerte werden üblicherweise nach dem quadratischen Fehlerfortpflanzungsgesetz der einzelnen Messgrößen bestimmt. Für die Volumenstrom- und Druckbestimmung sind hier z.B. neben den Messgrößen Druck oder Luftgeschwindigkeit auch die Erfassung der Geometrie, der Luftfeuchte und der barometrische Druck relevant.

| Grenzabweichungen der vereinbarten Betriebswerte gemäß DIN 24166 | ||||

| Genauigkeitsklasse | Anwendung | Leistungsbereich | Volumenstrom | Druckerhöhung |

| Grenzabweichung | ||||

| 0 | Bergbau, Kraftwerk, Verfahrenstechnik,Windkanal, Tunnel | >500kW | +-1% | +-1% |

| 1 | Bergbau, Kraftwerk, Verfahrenstechnik,Windkanal, Tunnel, raumluftt. Anlagen | >50kW | +-2,5% | +-2,5% |

| 2 | Kraftwerk, Industrieventilatoren, Verfahrenstechnik,Windkanal, Tunnel, raumluftt. Anlagen | >10 kW | +- 5% | +- 5% |

| 3 | raumluftt. Anlagen, Kleinventilatoren, Landtechnik, Absauganlagen, Kraftwerk und Industrie mit erschwerten Bedingungen | Keine | +-10% | +-10% |

Tabelle 1

| Messgröße | Messgerät | Messunsicherheit | Bemerkung |

| Volumenstrom | Drosselgerät | +-1,5% | |

| Staurohr | +-2,5% bis +-5% | ||

| Anemometer | +-3% bis +-6% | ||

| Druckerhöhung | |||

| elektr. Mikromanometer | +- 0,5% | Übliches Messgerät für Baustellenmessungen | |

| U-Rohr Manometer | +-0,7% | ||

| Präzisionsbarometer | +- 1mbar | Zur Dichtebestimmung |

Tabelle 2

Sehr häufig werden Entrauchungsanlagen als kanalgeführte Anlagen realisiert. Dabei spielt insbesondere die Luftführung in den Kanälen eine besondere Rolle, da Entrauchungskanäle aus Kalziumsilikat in der bauseitigen Ausführung nicht unerhebliche Formabweichungen bei Übergängen und Umlenkungen gegenüber den geplanten Geometrien aufweisen können.

Auch die zulässige Leckage dieser Kanäle, die gemäß 13501-4 z.B. 10 m3/h bzw. 5 m3/h je 1 m2 innerer Oberfläche betragen darf, kann zu erheblichen Abweichungen der Solluftmenge an den Absaugstellen führen, obwohl der Ventilator den Solluftvolumenstrom erreicht.

Zum Nachweis der notwendigen Entrauchungsvolumenströme sind die tatsächlichen Volumenströme an den vorgesehenen Absaugstellen relevant. Der Nachweis kann durch Volumenstrommessungen im Kanalsystem nahe der Absaugstellen oder an den Absaugöffnungen direkt erfolgen. In Mehrbereichsanlagen, in denen Entrauchungsklappen eingesetzt werden, ist auf deren korrekte Verschaltung, Ansteuerung und Öffnungsfunktion zu achten.

Eine besondere Herausforderung für den Nachweis der Volumenströme sind Entrauchungsanlagen, bei denen kein Kanalnetz vorgesehen ist. Bei diesen Anlagen werden Wand- oder Dachventilatoren, die die Rauchgase direkt auf kürzestem Wege aus dem Gebäude führen, direkt in Wand- oder Deckenöffnungen installiert. Der Vorteil dieser Anlagen: Es treten keine Leckagen auf; zudem müssen keine Kanaldruckverluste, außer die zum Ventilator zugehörigen Zubehörverluste, berücksichtigt werden.

Der messtechnische Volumenstromnachweis bei diesen Ventilatoren ist schwierig, da meistens keine geeigneten Messflächen bzw. Messstellen zu Verfügung stehen. Zudem sind die üblichen Messverfahren nur mit aufwändigen zusätzlichen Hilfseinrichtungen oder nur mit komplexen und für die Praxis ungeeigneten Messmethoden möglich.

Für Radialventilatoren sind Verfahren bekannt, mit denen der Volumenstrom relativ einfach direkt am Ventilator durch eine einfache Differenzdruckmessmethode an der Einlaufdüse des Laufrades ermittelt werden kann. Die direkt im/am Ventilator integrierte Messeinrichtung muss vom Hersteller bezüglich Genauigkeit und Anwendungsgrenzen untersucht und kalibriert werden.

Für Axialventilatoren und Radialventilatoren wurden von der Trox X-Fans GmbH im Ventilator integrierte Messeinrichtungen entwickelt. Diese Messeinrichtungen mussten hierbei die für die praktische Anwendung erforderlichen Genauigkeitsanforderungen erfüllen und sollten eine einfache Anwendung ermöglichen. Die auf ein Differenzdruckverfahren basierenden Systeme wurden für die einzelnen Ventilatorbauarten und unterschiedlichsten Betriebsparameter kalibriert. Die Kalibrierparameter fließen in den Auswertealgorithmus für die Erstellung der Auswertekurven ein; der Ventilatorvolumenstrom kann somit mittels einer einfachen Differenzdruckmessung und den von der bauart- und der baugrößenabhängigen sowie der betriebsabhängigen Kalibrieparameter ermittelt werden. Diese Kalibrierparameter sowie die grafische Auswertekurve werden bereits bei der Konfigurierung des gewünschten Ventilators erstellt.

Der Volumenstrom kann bei optionaler Anwendung eines geeigneten Anzeigegerätes oder des Ventilatordiagnosesystems auch direkt am Gerät angezeigt werden. Die Anwendungsgrenzen und Genauigkeiten des Messsystems sind abhängig von der Einbausituation und den tatsächlichen Betriebsparametern des Ventilators.

Bei guten Zuströmbedingungen, d. h. bei relativ gleichmäßiger Geschwindigkeitsverteilung und ungestörter drallfreier Zuströmung sowie ausreichend großem messbaren Differenzdruck am Messsystem sind Genauigkeiten von +-5% erreichbar. In der Regel liegt die Genauigkeit des Systems anlagen- und anwendungsbedingt in einem Bereich von besser als +-10%.

Leider sind die Möglichkeiten solcher Systeme auch begrenzt. Bei sehr kleinen Strömungsgeschwindigkeiten, sehr drallbehafteter oder ungleichförmiger Zuströmung können auch diese an sich recht genauen Systeme keine verwertbaren Messergebnisse liefern. Eine pauschale Aussage bezüglich der Anwendungsgrenzen ist aufgrund der Vielzahl von baulichen Gegebenheiten nicht möglich. Ein fachgerechter Einbau der Ventilatoren unter Beachtung der Herstellereinbauhinweise minimiert das Risiko von Fehlfunktionen und Minderleistung der Ventilatoren deutlich.

Beim Errichten lüftungstechnischer Anlagen wächst mit näher rückendem Abnahmetermin der zeitliche Druck. Bis zur ersten Inbetriebnahme einer Anlage sind alle Beteiligten schon mal beruhigt, wenn die Anlage störungsfrei läuft und alle Betriebsfunktionen wie gewünscht auslösen. Erst dann rückt der Blick auf die gewünschten Luftleistungen und alle für die Inbetriebnahme relevanten Daten können überprüft werden.

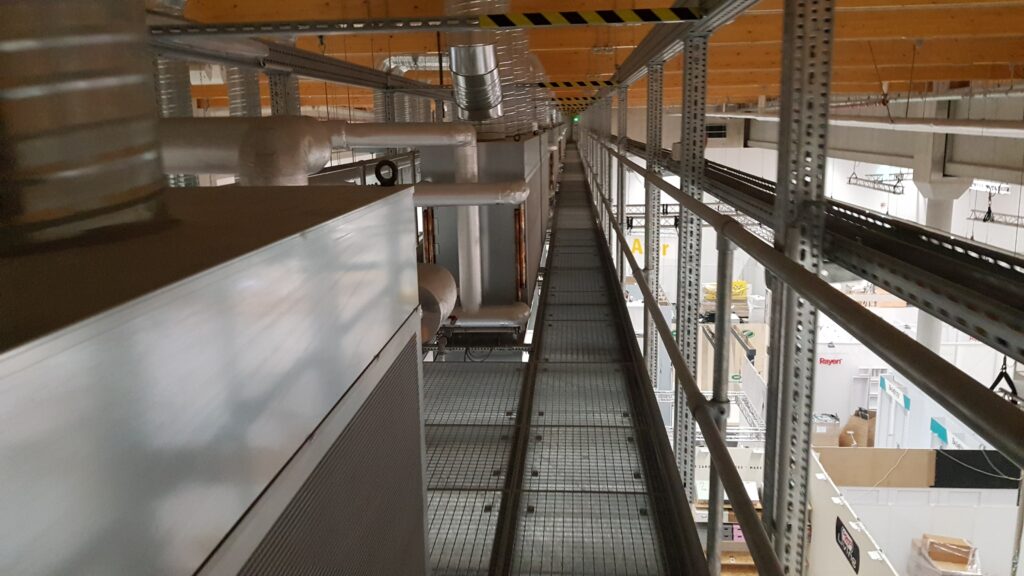

Gerade bei Projekten wie z. B. der Messehalle 12 in Frankfurt am Main wird der Aufwand für Inbetriebnahme und den lufttechnischen Nachweis deutlich.

Im Hallenbereich sind über 36 Dachventilatoren auf der Dachfläche verteilt (Abbildung 2). Die Ventilatoren saugen direkt unterhalb der Dachfläche frei an (Abbildung 6) und es besteht keine Möglichkeit, in einem Kanalnetz Luftmengenmessungen durchzuführen. Zudem sind die Kanäle, wenn überhaupt möglich, nur schwer über Bühnen erreichbar. (Abbildung 5)

Abbildung 2: Über dem Ausstellungsbereich der Messehalle 12 in Frankfurt am Main sind 36 Dachventilatoren über die Fläche gleichmäßig verteilt.

Die an den Dachventilatoren installierte Volumenstrommesseinrichtung mit Anbindung an das VentilatorDiagnosesystem (Abbildung 4) ermöglicht das direkte Ablesen des Abluftvolumenstromes.

Bei komplexen Gruppenschaltungen können verschiedenste Entrauchungsszenarien in kürzester Zeit überprüft werden und gegebenenfalls auch Anpassungen vorgenommen werden. Herkömmliche Messmethoden wären hier sehr zeitintensiv und teuer gewesen und würden kaum zeitlichen Spielraum für Anpassungen lassen. Der personelle Aufwand für die lufttechnische Inbetriebnahme wäre ohne das am Ventilator integrierte Messsystem um ein vielfaches größer.

Die Sachverständigenprüfung der Entrauchungsanlage wird keine unangenehmen Überraschungen ans Tageslicht bringen, da bereits im Vorfeld alle lufttechnischen Anlagendaten bekannt sind und dokumentiert werden können. Dies gilt insbesondere auch für Anlagen, bei denen man ohne ein solches System kaum eine Luftmengenmessung hätte durchführen können.

Auch die Volumenströme der kanalgeführten Anlagen bieten hier einen enormen Vorteil: Bereits im Vorfeld kann der am Ventilator angezeigte Volumenstrom einen Hinweis darauf geben, dass der Luftvolumenstrom passt oder nicht und evtl. kanalseitig Probleme vorliegen, die dann bereits vor der Durchführung aufwändiger kanalseitiger Messungen beseitigt werden können. Schließlich kommt es in der Bauphase immer wieder vor, dass im Kanalnetz Klappen nicht richtig öffnen oder Bauschutt, Schalungsbretter und Baufolien das Kanalnetz blockieren – und dann passt auch der Volumenstrom am Ventilator nicht.

Hilfseinrichtungen wie integrierte Volumenstrommesssysteme können somit einen deutlichen Beitrag leisten, die gewünschten Volumenströme bei der Abnahmeprüfung zu erreichen. Anlagenerrichter und Bertreiber können somit sicher sein, dass die Anlage das gewünschte Schutzziel erfüllt, der Prüfsachverständige die Anlage hinsichtlich Luftleistung ohne Leistungsmängel prüft und dass vor dem Abnahmetermin kein unnötiger Stress entsteht.

Abbildung 3: Einer der auf dem Dach der Messehalle 12 in Frankfurt am Main installierten 36 Entrachungsdachventilatoren.

Abbildung 6: Einzelabsaugstelle eines Entrauchungsdachventilators.

Abbildung 5: Wartungssteg in der Messehalle12 in Frankfurt am Main. Die Entrauchungsdachventilatoren sind in die Dachkonstruktion integriert.

Abbildung 4: Diagnosesystem mit Volumenstromanzeige und Vergleichswert des Mikromanometers

Abbildung 7: Volumenstrombestimmung mittels Differenzdruckmessung an der am Ventilator integrierten Volumenstrommesseinrichtung.

cci180404

Jede Art der Vervielfältigung, Verbreitung, öffentlichen Zugänglichmachung oder Bearbeitung, auch auszugsweise, ist nur mit gesonderter Genehmigung der cci Dialog GmbH gestattet.