- Mögliche Ursachen und Auswirkungen des ineffizienten Betriebs von Wärmeübertragern

- Lösungsansätze zur Verbesserung der Energieeffizienz

- Diskussion

- Handlungsempfehlungen

Um die ambitionierten Klimaziele der EU bezüglich Reduktion der CO2-Emissionen zu erreichen, sind energieeffiziente Lösungen in der technischen Gebäudeausrüstung erforderlich. Ein energieeffizienter Betrieb von raumlufttechnischen Geräten (RLT) trägt wesentlich zu diesen Zielen bei.

In der Praxis sind jedoch oft RLT-Geräte anzutreffen, die nicht energieeffizient betrieben werden. In über 60 % aller Bestandsanlagen weisen sie geringfügige oder wesentliche Mängel auf. Auch bei Neuanlagen wird oftmals nicht das Optimum an Energieeffizienz erreicht, was aber hinsichtlich der ambitionierten Klimaziele notwendig wäre. Die Gründe dafür können vielfältig sein.

Neben der elektrischen Leistung für die Ventilatoren sind Wärmeübertrager diejenigen Komponenten in einem RLT-Gerät, über die die größten thermischen Leistungen umgesetzt werden. Eine kürzlich publizierte Fallstudie von Eurovent für verschiedene Standorte in Europa bestätigt dies. Nebst der richtigen Auslegung des Lufterhitzers beziehungsweise des Luftkühlers birgt daher die richtige Ansteuerung oftmals das größte Potenzial an Energieeinsparungen. Konkret geht es um die Wahl der Ventil-Antriebs-Kombination, die die Durchflussmenge steuert oder regelt und somit die im Wärmeübertrager übertragene thermische Leistung bestimmt. Daher lohnt es sich, hier genauer hinzuschauen.

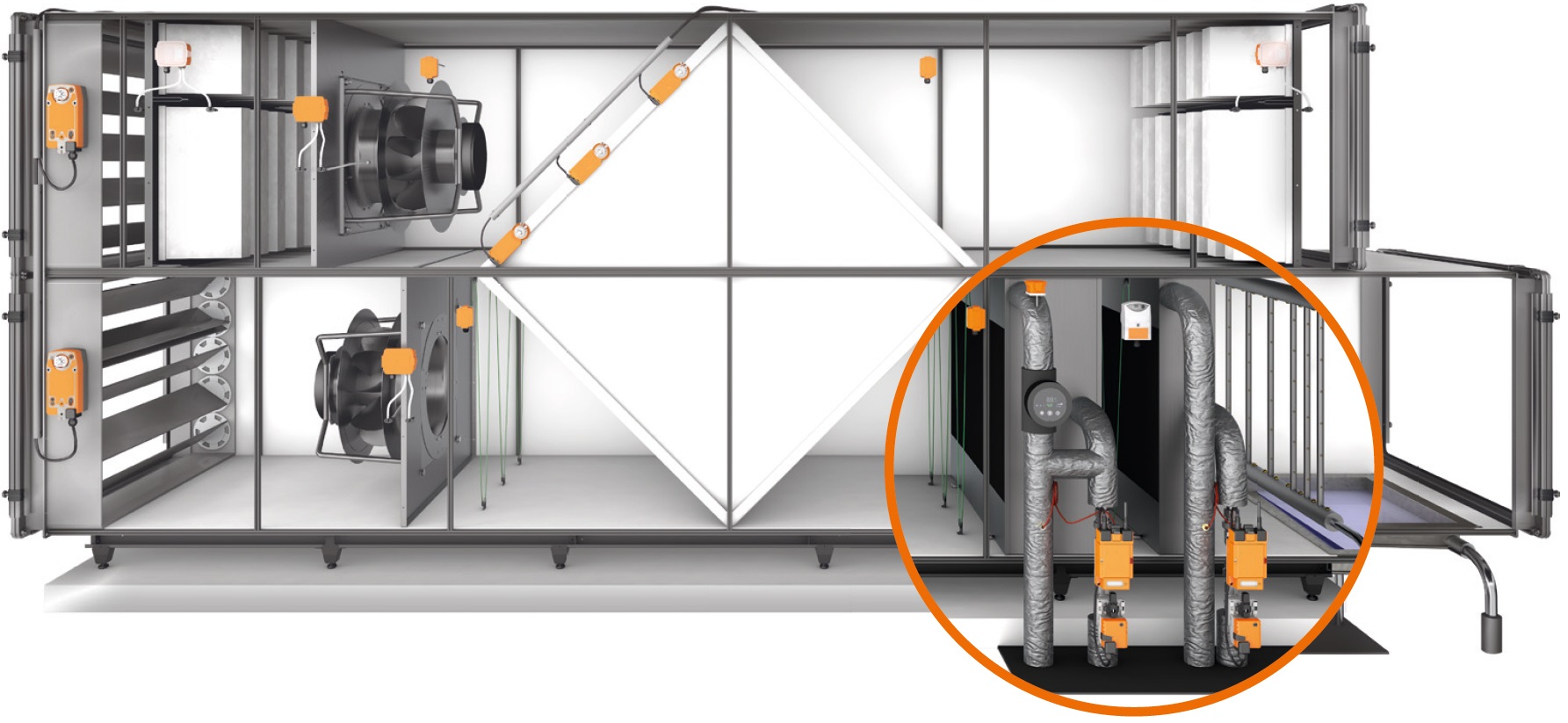

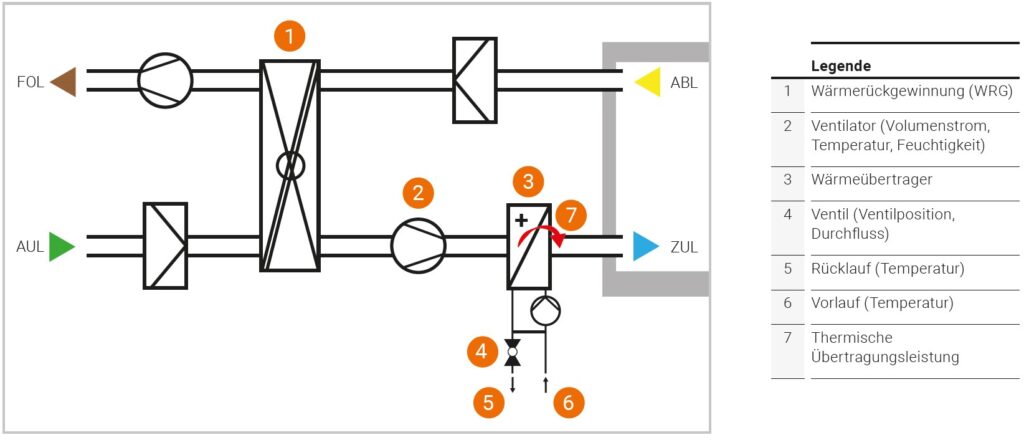

Dieser Artikel geht auf konkrete Aspekte ein, die die Energieeffizienz von Wärmeübertragern in RLT-Geräten (siehe Abbildung 2) und somit auch die Effizienz der kompletten RLT-Anlagen entscheidend beeinflussen.

Es ist zu beachten, dass sich die Aussagen in diesem Artikel primär auf Luftkühler und -erhitzer mit Drossel- und Einspritzschaltung beziehen. Das Verhalten einer drucklosen Beimischschaltung kann sich jedoch leicht unterscheiden. Auf die hydraulische Schaltung wird in diesem Artikel nicht weiter eingegangen.

Im ersten Teil werden Ursachen identifiziert, die zu einem ineffizienten Betrieb führen können, und wie sich diese Probleme in der Praxis zeigen. Im zweiten Teil werden Lösungsansätze für diese bekannten Probleme aufgezeigt. Im Anschluss werden diese Lösungsansätze diskutiert und entsprechende Handlungsempfehlungen abgegeben.

Mögliche Ursachen und Auswirkungen des ineffizienten Betriebs von Wärmeübertragern

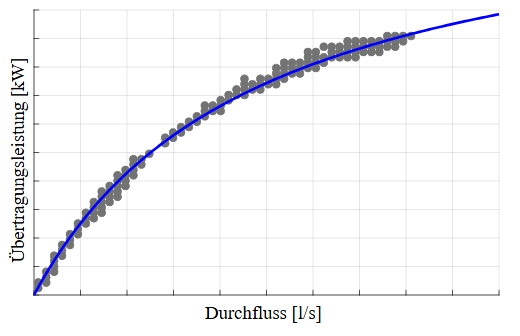

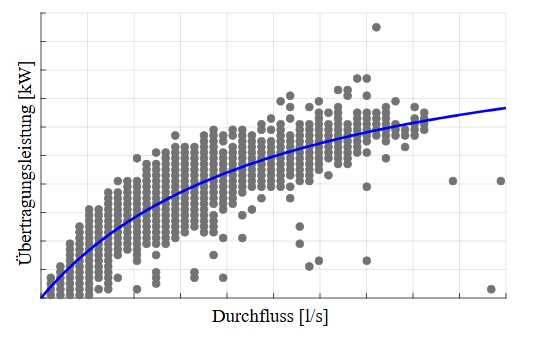

Das Übertragungsverhalten von Luft/Wasser-Wärmeübertragern wird typischerweise anhand der übertragenen thermischen Leistung im Vergleich zum Wasserdurchfluss dargestellt (in Abbildung 3 dargestellt als einzelne graue Punkte).

Mit steigendem Durchfluss steigt auch die übertragene Leistung logarithmisch, bis der Wärmeübertrager bei höheren Durchflüssen die Sättigung erreicht. Ein ideales Übertragungsverhalten stimmt mit der Wärmeübertrager-Kennlinie überein (blaue Kennlinie in Abbildung 3). Würde der Wärmeübertrager bei absolut konstanten Luft- und Wasser-Eintrittsbedingungen betrieben (konstante Luftmenge, Lufttemperatur, -feuchte und Wasservorlauftemperatur), wäre das Übertragungsverhalten eine einfache Linie. In der Realität sind diese Eintrittsbedingungen aber nie konstant, wodurch sich eine Punkteschar ergibt, deren Streuung von der Streuung der Eintrittsbedingungen abhängt.

Ein korrekt ausgelegtes System zeigt eine geringe Streuung der Punkte, und zwar aus folgenden Gründen:

• Schwankende Außenluftbedingungen (Temperatur und Feuchte) werden durch die vorhandene Wärmerückgewinnung (WRG) teilweise ausgeglichen

• Die wasserseitige Vorlauftemperatur ist durch korrekte Dimensionierung des Wärmeerzeugers relativ konstant

Eine gewisse Streuung der Messpunkte ergibt sich natürlicherweise durch die variierende Luftmenge beziehungsweise bedarfsgeregelte Ansteuerung des Ventilators im RLT-Gerät. Ein solches System benötigt keine weitere Optimierung. In der Praxis sind im Vergleich zu der „idealen“ Charakteristik sehr unterschiedliche Fälle festzustellen. Nicht alle dieser Fälle müssen hinsichtlich Energieeffizienz schlecht sein. Die folgenden typischen Fälle, die sich auf den Betrieb ungünstig auswirken, kommen jedoch in der Praxis öfter vor und können durch Aufzeichnung des Übertragungsverhaltens festgestellt werden.

Temperatur- und Druckschwankungen in hydraulischen Systemen

In hydraulischen Systemen können Temperatur- und Druckschwankungen auftreten. Temperaturänderungen treten beispielsweise dann auf, wenn ein Verteilnetz die Temperatur hochfährt, um Trinkwarmwasser zu erzeugen. Diese Temperaturänderungen verändern die Leistung im Wärmeübertrager und somit auch die Zulufttemperatur. Die Temperaturregelung des RLT-Geräts gleicht diese Veränderung durch Öffnen oder Schließen des Ventils wieder an. Dies ist jedoch ein träges Regelsystem, verursacht durch die Zeitkonstanten von Wärmeübertrager, luftseitigem Temperatursensor und Zulufttemperaturregler. In sensiblen Applikationen sind solche Temperaturänderungen in der Zuluft spürbar und daher unerwünscht. Bei schlechter Auslegung des Reglers kann das System sogar ins Schwingen geraten.

Temperaturänderungen führen zu einer Änderung der Leistungsabgabe bei einer bestimmten Ventilstellung (beziehungsweise Durchfluss). Dementsprechend weichen die realen Betriebspunkte von der idealen Wärmeübertrager-Kennlinie ab (siehe Abbildung 4). Durch Aufzeichnung der Vorlauftemperatur würde man einen direkten Hinweis auf diesen Umstand bekommen.

Druckschwankungen treten dann auf, wenn sich Verbraucher aufgrund von sich änderndem Wärme- oder Kältebedarf dazu- oder wegschalten. Ein höherer oder tieferer Druck resultiert wiederum in einem sich ändernden Durchfluss und somit in einer höheren oder tieferen Leistungsabgabe des Wärmeübertragers. Das Übertragungsverhalten verändert sich dadurch zwar nicht, jedoch müssen diese Änderungen ebenfalls von der Temperaturregelung des RLT-Geräts ausgeglichen werden, was zu unerwünschten Nebeneffekten führen kann.

Betrieb in der Sättigung von Wärmeübertragern

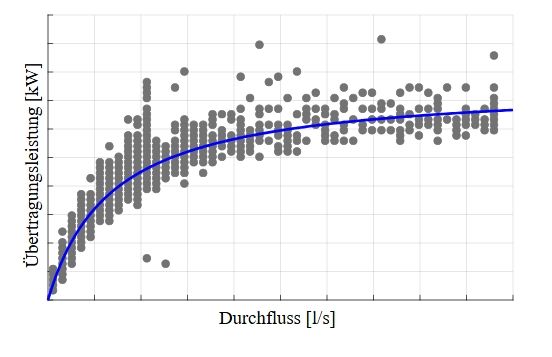

Der Betrieb eines Wärmeübertragers im Sättigungszustand mindert die Effizienz des Gesamtsystems. Von Sättigung spricht man, wenn die an die Luft übertragene Leistung mit der Zunahme des Wasserdurchflusses nur unwesentlich zunimmt, wie in Abbildung 5 dargestellt ist. Eine Erhöhung des Wasserdurchflusses in diesem Bereich erzielt nur eine geringe Leistungszunahme, führt aber zu einem überhöhten Pumpenstrom. Zudem nimmt die Temperaturdifferenz zwischen Vor- und Rücklauf ab (Low-Delta-T-Syndrom). Tiefe Temperaturdifferenzen führen wiederum zu schlechten Wirkungsgraden in Wärme- oder Kälteerzeugern, was den Betrieb der gesamten Anlage ineffizient macht.

Ein Betrieb in der Sättigung kann folgende Gründe haben:

• Der Wärmeübertrager ist aufgrund fehlender oder defekter Filtereinrichtung oder mangelhafter Filterwartung verschmutzt

• Der Wärmeübertrager ist unterdimensioniert

• Die geforderte Vorlauftemperatur des Wassers ist nicht gegeben

In all diesen Fällen wird die eingeschränkte Leistungsübertragung des Wärmeübertragers durch einen erhöhten Wasserdurchfluss kompensiert, damit der geforderte Sollwert der Zulufttemperatur erreicht werden kann. Das wiederum mindert, wie oben beschrieben, die Effizienz des Gesamtsystems.

Die Kennlinie zeigt eine relativ flache Verteilung der Betriebspunkte. Mit der Erhöhung des Durchflusses wird die übertragene Leistung nur unwesentlich erhöht. Das System wird in einem ineffizienten Bereich betrieben.

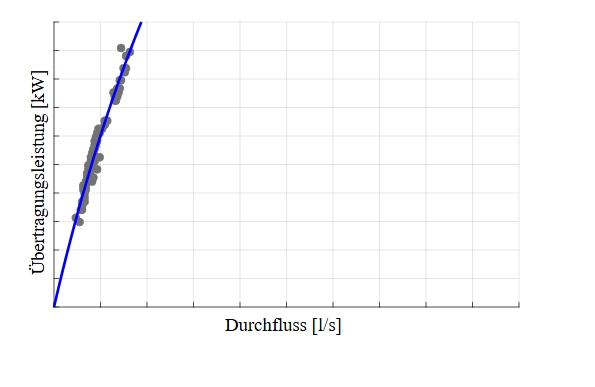

Falsche Dimensionierung von Ventilen

Der Wärmeübertrager in einem RLT-Gerät wird in der Regel durch dessen Hersteller (OEM) ausgelegt, das Ventil jedoch bestimmt meistens der Heizungsplaner. Dies kann dazu führen, dass die Dimensionierung des Ventils nicht optimal auf den Wärmeübertrager abgestimmt ist. Die meisten RLT-Geräte werden für Nennlast (teilweise mit Reserven) ausgelegt, aber hauptsächlich bei Teillastbedingungen betrieben. Dynamisch wechselnde Bedingungen hinsichtlich Heiz- oder Kühllast sowie Luftvolumenstrom setzen eine exakt abgestimmte Dimensionierung des Wärmeübertragers und des zugehörigen Regelventils voraus. Wenn nun das Ventil mangels Informationen anhand des Rohrdurchmessers bestimmt wird, führt dies meist zu einer Überdimensionierung. Mit einem zu großen Ventil kann insbesondere im unteren Teillastbereich kein sauberes Regelverhalten erreicht werden. Dies ist darauf zurückzuführen, dass eine kleine Ventilöffnung bereits zu einem übermäßigen Anstieg des Durchflusses führt. Als Folge entstehen Temperaturschwankungen in der Zuluft, was sich als Komforteinbuße bemerkbar macht. Zudem können diese Schwankungen Einfluss auf die benachbarten Systeme haben, was sich dort wiederum in Temperatur- oder Druckänderungen äußert.

Auf der anderen Seite könnten Ventile auch zu klein ausgelegt sein. Insbesondere bei einer Umnutzung beziehungsweise Erweiterung kann es sein, dass der Wärmeübertrager zusätzliche Kapazitäten hätte, aber das Ventil nicht mehr Durchfluss zulässt. Das führt dazu, dass das Ventil mehrheitlich ganz offen und der maximale Durchfluss begrenzt ist, wie in Abbildung 6 abgebildet.

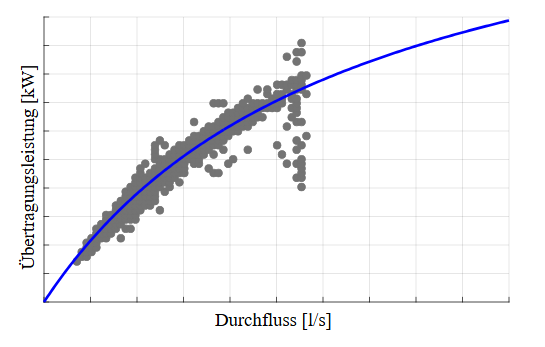

Betriebszustände stimmen nicht mit Auslegungszustand überein

Die Auslegung des Wärmeübertragers erfolgt anhand der benötigten Heiz- oder Kühlleistung, der vorliegenden Wassertemperaturen, des Wasserdurchflusses sowie des Luftvolumenstroms. Stimmen die Betriebszustände anschließend nicht mit der Auslegung überein, kann das zu erheblichen Problemen führen. Konkret kann es sein, dass die geforderten Vorlauftemperaturen des Wassers höher sind als ursprünglich bei der Auslegung berücksichtigt. Das hat zur Folge, dass der Wärmeübertrager zu groß dimensioniert ist beziehungsweise zu viel Leistung übertragen werden kann. In dem Fall bewirkt eine kleine Durchflussänderung bereits einen große Leistungsänderung. Die Regelung dieses Systems ist anspruchsvoller und kann schneller zu Schwingungen neigen.

Diese Kennlinie weist gegenüber der Auslegung auf eine zu hohe Vorlauftemperatur hin, da alle Betriebspunkte im unteren Durchflussbereich erfasst wurden.

Sind die vorliegenden Vorlauftemperaturen des Wassers gegenüber der Auslegung zu niedrig, kann der Wärmeübertrager die benötigte Leistung nicht übertragen. Der Wärmeübertrager wir dann oft in der Sättigung und somit ineffizient betrieben. Zudem wird die geforderte Leistungsübertragung gar nicht erreicht, was Komforteinbußen zur Folge haben kann.

Fehlender hydraulischer Abgleich

Verbraucher in druckbehafteten hydraulischen Systemen, wie zum Beispiel ein Wärmeübertrager in einem RLT-Gerät, müssen bei der Inbetriebnahme aufeinander abgeglichen werden. Ansonsten erhält nicht jeder Wärmeübertrager den maximalen Durchfluss, für den er ausgelegt ist, was zu ungleicher Wärme- oder Kälteverteilung zwischen den verschiedenen Verbrauchern führt. Dieser so genannte hydraulische Abgleich ist bei der Inbetriebnahme sehr zeitintensiv und fehleranfällig. Zudem müssen bei der Planung zusätzliche Abgleichventile berücksichtigt werden. Daher kommt es oft vor, dass dieser Abgleich nur unvollständig oder fehlerhaft ausgeführt wird, und bei einer allfälligen Umnutzung wird er meist vergessen.

Die Folgen eines fehlerhaften Abgleichs können Komforteinbußen im Raum sein, da der geforderte Durchfluss durch den Wärmeübertrager und somit die Leistungsabgabe nicht erreicht werden können. In vielen Fällen führt dies zu Beschwerden der betroffenen Personen, was häufig zur Folge hat, dass einfach die Vorlauftemperatur des Wärmeerzeugers erhöht wird. Dies führt dann aber zu einer erheblichen Verschlechterung der Effizienz der gesamten Anlage.

Lösungsansätze zur Verbesserung der Energieeffizienz

Folgende Lösungsansätze, die sich auf die zuvor aufgeführten Probleme beziehen, können zur Verbesserung der Energieeffizienz und des Raumkomforts beitragen:

Transparenz schaffen

Die Verfügbarkeit von Messwerten ist die Grundvoraussetzung für das Erkennen von ineffizientem Betrieb des Wärmeübertragers oder des hydraulischen Systems. Besonders wichtig ist dies bei Bestandsanlagen, da dort oftmals die ursprünglich geplanten Auslegungswerte durch Umbauten und Erweiterungen nicht mehr eingehalten werden. Jedoch ist die Transparenz auch bei Neuanlagen überaus sinnvoll, weil Fehler in der Auslegung oder im Betrieb damit erkannt und behoben werden können.

Die wesentlichen Messwerte wie Ventilposition, Temperaturen im Vor- und Rücklauf sowie der Wasserdurchfluss müssen erfasst werden, damit daraus die übertragene Leistung berechnet werden kann. Die Darstellung der Übertragungsleistung mit dem dazugehörenden Durchfluss (Übertragungsverhalten) gibt eine gute Indikation, ob das System effizient betrieben wird oder nicht. Auch die Differenz zwischen Vor- und Rücklauftemperatur ist dafür ein guter Indikator. Sinkt die Differenz auf ein Minimum, deutet das auf einen unterdimensionierten oder verschmutzten Wärmeübertrager hin. Wärme- oder Kälteerzeuger werden in solchen Fällen nicht energieeffizient betrieben.

Diese Informationen erzielen ihren Nutzen aber nur, wenn sie auch verarbeitet werden. Dafür bietet sich eine digitale Kommunikation (zum Beispiel mittels Modbus oder BACnet) von den Feldgeräten in die Regelung des RLT-Geräts oder in das Managementsystem an. Dort müssen diese Informationen ausgewertet werden können.

Durchfluss messen und regeln

Druckschwankungen kommen in einem hydraulischen Leitungsnetz relativ oft vor. Auch wenn keine stabilen Bedingungen vorliegen, muss das RLT-Gerät in der Lage sein, diese auszugleichen. Standardmäßig wird das über die Regelung der Zulufttemperatur sichergestellt. Das bedeutet jedoch, dass es zuerst eine Regelabweichung in der Temperatur gibt, die anschließend durch die Regelung kompensiert wird. Dies macht das System träge. Wenn die Regelung nicht gut darauf abgestimmt ist, kann es im schlimmsten Fall zu Schwingungen im System kommen.

Mit druckunabhängigen Ventilen, die den Durchfluss regeln und nicht nur steuern können, funktioniert das viel direkter. Sie haben den Vorteil, Druckschwankungen im System schon auf der Wasserseite zu erkennen und auszugleichen. So werden stabile Übertragungsverhältnisse garantiert. Durch die Regelung des Durchflusses mit druckunabhängigen Ventilen kann zudem der hydraulische Abgleich sehr einfach durch Einstellen des maximalen Durchflusswerts gemacht werden. Das spart Zeit und Geld bei der Inbetriebnahme.

Es wird zwischen mechanisch und elektronisch druckunabhängigen Ventilen unterschieden. Beide Arten der Durchflussregelung funktionieren sehr gut. Ein elektronisch druckunabhängiges Ventil hat den Vorteil, dass der Durchfluss zudem als Messwert bekannt ist und für weitere Analysen verwendet werden kann (Transparenz schaffen). Ein weiterer Vorteil von elektronisch druckunabhängigen Ventilen ist der große dynamische (einstellbare) Regelbereich. Dieser erlaubt eine Anpassung der Durchflusswerte, solange der maximale Durchfluss gegeben ist. Falsch dimensionierte Ventile werden so verhindert.

Leistung messen und regeln

Die übertragene Leistung eines Wärmeübertragers kann anhand des Durchflusses und der Temperaturdifferenz zwischen Vor- und Rücklauf gemessen beziehungsweise berechnet werden. Damit schafft man Transparenz im System. Kombiniert man diese Messung mit einem Ventil, kann man die Leistung auch regeln. Das bietet in der Praxis einige entscheidende Vorteile.

Mit einer Leistungsregelung können nebst Druckschwankungen auch Temperaturschwankungen im Vorlauf erkannt und direkt kompensiert werden. Zudem sorgt die Leistungsregelung für eine perfekte Linearisierung des Systems (Wärmeübertrager und Ventil), was den stabilen Betrieb des Temperaturreglers der Zuluft erheblich vereinfacht, vor allem auch im Teillastbereich.

Mit der übertragenen Leistung und dem Durchfluss eines Wärmeübertragers kann man das Übertragungsverhalten über längere Zeit aufzeichnen und analysieren. Dadurch können wertvolle Erkenntnisse gewonnen werden, die zu einer Verbesserung des Systems beitragen.

Ventil als Bestandteil des Lieferumfangs

RLT-Geräte werden vermehrt „steckerfertig“ angeboten. Das heißt, die Regelung und die Feldgeräte (Antriebe und Sensoren) werden direkt vom Hersteller der RLT-Geräte mitgeliefert. In vielen Fällen gilt das aber nicht für die Ventil-Antriebs-Kombination zur Regelung der Wärmeübertrager, die dann durch andere Gewerke geplant und eingebaut wird. Viele potenzielle Probleme rund um den Wärmeübertrager und seine Ansteuerung könnten vermieden werden, wenn der Hersteller des RLT-Geräts das Ventil auch mitliefern oder zumindest auslegen würde. Der Hersteller des RLT-Geräts ist verantwortlich für die Dimensionierung des Wärmeübertragers. Daher wäre er auch in der Lage, die passende Ventilgröße zu definieren. Damit würde vermieden, dass das Ventil überdimensioniert wird. Die im RLT-Gerät integrierte Regelung könnte auf das definierte Ventil abgestimmt werden, was die Regelqualität begünstigt. Zudem könnte die kommunikative Schnittstelle zum Ventilantrieb so gestaltet werden, dass alle notwendigen Informationen auch im RLT-Gerät verfügbar sind (zum Beispiel über eine Bus-Schnittstelle). Hat der Hersteller des RLT-Geräts keine Kenntnisse vom anzusteuernden Produkt, wird er in der Regel nur eine analoge Schnittstelle anbieten, und die Informationen des Ventilantriebs sind nicht verfügbar. Siehe dazu auch Kapitel „Transparenz schaffen“.

Diskussion

Lösungsansätze sind immer nur so gut, wie sie sich in der Praxis umsetzen lassen. Vielfach zeigen sich bei der Umsetzung solcher Ansätze einige Stolpersteine.

Transparenz schaffen

Um Transparenz schaffen zu können, müssen Messwerte erfasst werden. Auf den ersten Blick sind das zusätzliche Kosten, die bei der Planung der Anlage mitberücksichtigt und bewilligt werden müssen. Jedoch zahlen sich diese Investitionen in den meisten Fällen um ein Vielfaches wieder aus. Um das zu erkennen, können die Kosten der überwachten und geregelten Energie für einen Zeitraum von 15 bis 20 Jahren addiert und der zusätzlichen Investition gegenübergestellt werden. Dann erkennt man schnell, dass die Investitionen im tiefen Prozent- oder sogar Promillebereich liegen.

Zudem kann es kompliziert sein, Messwerte richtig zu erfassen und vor allem anschließend richtig zu interpretieren. Elektronisch druckunabhängige Ventile mit Energiemonitoring eignen sich bestens für diese Aufgabe, da sie automatisch alle oben genannten Werte erfassen und verarbeiten. Integrierte Funktionen analysieren die gemessenen und berechneten Werte und zeigen diese in einer Visualisierung (zum Beispiel in einem integrieren Webserver) an. Zudem werden diese Informationen über kommunikative Schnittstellen der übergeordneten Stelle (DDC oder BMS) zur Verfügung gestellt.

Ein weiterer Stolperstein kann die mangelhafte Integration der Ventil-Antriebs-Kombination in die Steuerung des RLT-Geräts sein, vor allem wenn der Hersteller das steckerfertige Gerät liefert, jedoch nicht die Ventil-Antriebs-Kombination. In diesen Fällen wird oft nur eine analoge Schnittstelle bereitgestellt, die bezüglich Transparenz nicht dienlich ist.

Wie oben beschrieben kann das gelöst werden, indem der Hersteller das Ventil mitliefert, dieses oder zumindest die Schnittstelle vorgibt. Alternativ können Ventil-Antriebs-Kombinationen eingesetzt werden, die eine hybride Integration zulassen, das heißt eine analoge Ansteuerung und eine digitale Schnittstelle für die Überwachung im Gebäudeleitsystem.

Durchfluss messen und regeln

Druckunabhängige Ventile sind im Grundsatz schon heute Stand der Technik. Obwohl vermutlich aufgrund des leicht höheren Preises noch längst nicht überall eingesetzt, würden sie doch vielfach die beschriebenen Probleme im Ansatz lösen. Es ist daher wichtig, dass Planer und Anlagenbauer ihren Kunden fortschrittliche Lösungen aufzeigen.

Optimal ist natürlich der Einsatz von elektronisch druckunabhängigen Ventilen, die den Durchfluss messen und diesen dem übergeordneten System zu Verfügung stellen können.

Neben den technischen Vorteilen von druckunabhängigen Ventilen überwiegen häufig auch kommerzielle und betriebliche Aspekte. So können zum Beispiel die Gesamtkosten sogar tiefer ausfallen, wenn Aufwendungen wie hydraulischer Abgleich oder spätere Betriebsoptimierungen berücksichtigt werden.

Leistung messen und regeln

Die kürzlich veröffentlichte Neufassung der EPBD (Energy Performance of Buildings Directive), die europäische Richtlinie über die Gesamtenergieeffizienz von Gebäuden, fordert verschiedene Maßnahmen, um die Energieeffizienz von Gebäuden zu verbessern. Artikel 13(10) fordert unter anderem folgende Maßnahmenin Systemen für die Gebäudeautomation und -steuerung, sofern diese technische machbar und ökonomisch vertretbar sind:

• Den Energieverbrauch kontinuierlich zu überwachen, zu protokollieren, zu analysieren und eine Anpassung zu ermöglichen

• Benchmarking der Energieeffizienz des Gebäudes, Erkennung von Effizienzverlusten der gebäudetechnischen Systeme und Unterrichtung der für die Anlagen oder das technische Gebäudemanagement verantwortlichen Person über Möglichkeiten zur Verbesserung

Ein RLT-Gerät ist ein Energieverbraucher, sowohl auf der elektrischen als auch auf der hydraulischen bzw. der thermischen Seite und somit direkt betroffen von der Forderung der EPBD. Grundsätzlich könnten die Energieflüsse in einem Wärmeübertrager über die Luft gemessen und berechnet werden. Das ist jedoch aufwändig und ungenau. Zum Beispiel müsste die Luftfeuchtigkeit und im Speziellen eine Feuchtigkeitsänderung (Entfeuchtung) zwingend mitberücksichtigt werden. Viel einfacher geht das, wenn man die Energieflüsse auf der Wasserseite berechnet. Mit einem Energieventil geht das sehr einfach und zuverlässig. Die technische Machbarkeit ist also gegeben.

Die Investitionskosten beim Einsatz eines Energieventils sind vielfach ein Thema. Die gewonnene Systemtransparenz und die damit erreichten Energieoptimierungen können jedoch sehr groß sein. Wichtig ist, dass immer das gesamte System betrachtet wird und nicht losgelöst nur ein Wärmeübertrager in einem RLT-Gerät. Der Einsatz von elektronisch druckunabhängigen Ventilen mit Energiemonitoring zahlt sich in vielen Fällen nach kurzer Betriebszeit aus und ist daher auch ökonomisch vertretbar.

Die Erfassung der thermischen Leistung an den Wärmeübertragern kann weitere Vorteile bieten, zum Beispiel wenn die Energiekosten in einem kommerziellen Gebäude anhand des effektiven Volumenstrombedarfs für einzelne Verbraucher abgerechnet werden.

Handlungsempfehlungen

Die folgenden Handlungsempfehlungen tragen dazu bei, dass Wärmeübertrager in RLT-Geräten optimal betrieben werden und so einen wichtigen Beitrag leisten, die gesetzten Klimaziele der Europäischen Kommission bezüglich Reduktion der CO2-Emissionen zu erreichen. Zudem lässt sich beim Betrieb der Anlagen Geld einsparen.

• Druckunabhängige Ventile einsetzen: Druckunabhängige Ventile sind Stand der Technik und sollten standardmäßig verwendet werden. Elektronisch druckunabhängige Ventile tragen dazu bei, die notwendige Systemtransparenz zu erreichen.

• Elektronisch druckunabhängige Ventile mit Energiemonitoring einsetzen: Die Erfassung der aktuell am Wärmeübertrager übertragenen Leistung liefert die notwendige Systemtransparenz, die in Kombination mit zusätzlichen Funktionen, die solche Ventile bieten, entscheidend zur Energieeinsparung beiträgt. Solche Ventile bieten diese Vorteile in einer Einheit.

• Digitale Schnittstelle zur Steuerung: Die Ventile müssen über eine kommunikative Schnittstelle in die Steuerung und/oder in das Gebäudeleitsystem eingebunden werden. Erst dann können die erfassten Mess- und Berechnungswerte für Analysen und Energieeinsparungen verwendet werden.

cci300657

Jede Art der Vervielfältigung, Verbreitung, öffentlichen Zugänglichmachung oder Bearbeitung, auch auszugsweise, ist nur mit gesonderter Genehmigung der cci Dialog GmbH gestattet.